本文目录导读:

塑料管材挤出工艺流程与塑料管材挤出成型实验报告

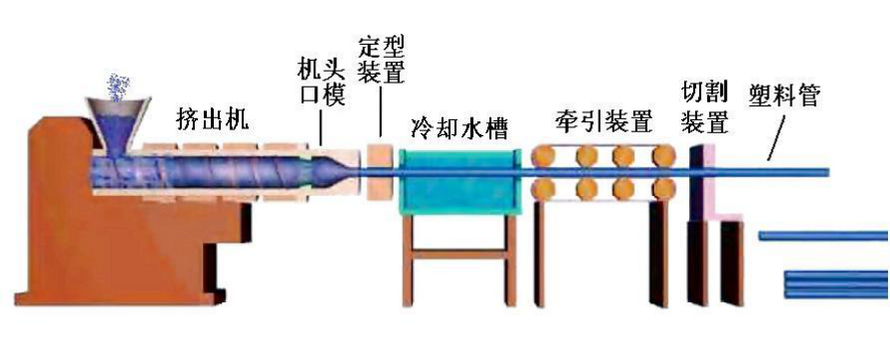

塑料管材挤出工艺流程

塑料管材挤出工艺流程主要包括原料准备、挤出机准备、模具调整、挤出过程控制和冷却固化等环节,具体流程如下:

1、原料准备:根据生产需要,选用合适的塑料颗粒,如PVC、PE等,原料需进行干燥处理,以去除水分和杂质。

2、挤出机准备:启动挤出机,将塑料颗粒加入挤出机的料斗中,通过加热和螺杆的旋转,塑料颗粒在挤出机中熔化。

3、模具调整:根据生产需要,选择合适的模具,并调整模具的温度和间隙,以确保管材的规格和质量。

4、挤出过程控制:调整挤出机的螺杆转速、温度和压力等参数,使熔化的塑料通过模具形成连续的管状。

5、冷却固化:挤出的塑料管材需要经过冷却水或空气进行冷却,使其固化成型。

6、后处理:对固化后的塑料管材进行切割、打磨和检验等后处理工序,以确保产品质量。

塑料管材挤出成型实验报告

本次实验旨在探究塑料管材挤出成型过程中的各项参数对产品质量的影响,实验过程中采用了不同的原料、模具温度、螺杆转速和挤出压力等条件,对挤出的塑料管材进行了性能检测和分析。

1、实验材料和方法

实验材料:PVC、PE等塑料颗粒。

实验方法:采用不同的工艺参数进行挤出实验,观察并记录管材的外观、尺寸、物理性能等参数。

2、实验结果

(1)原料种类对管材性能的影响:不同原料的塑料管材在物理性能、耐候性等方面存在差异。

(2)模具温度对管材质量的影响:模具温度过高或过低都会影响管材的质量,如温度过高可能导致管材表面出现瑕疵。

(3)螺杆转速和挤出压力对管材性能的影响:螺杆转速和挤出压力是影响产量和管材质量的重要因素,适当的螺杆转速和挤出压力可以确保管材的密实度和表面光滑度。

3、实验分析

通过实验数据对比和分析,得出以下结论:

(1)原料种类选择应根据具体使用环境和性能要求进行选择。

(2)模具温度的调整应根据原料性质和挤出工艺进行调整,以保证管材质量。

(3)螺杆转速和挤出压力的优化可以提高生产效率和产品质量。

4、结论

通过本次实验,我们深入了解了塑料管材挤出成型过程中的各项参数对产品质量的影响,实验结果可以为实际生产提供指导,帮助优化生产工艺,提高产品质量。

塑料管材挤出工艺流程和实验是研究塑料管材生产的重要环节,通过优化工艺参数和实验分析,可以提高生产效率和产品质量,满足市场需求。

TIME

TIME